環境活動の成果と進捗(jump)

地球温暖化防止

マクセルグループでは、電力消費パターンの見える化、設備のデマンド管理による効率運転、空調・照明の更新、グリーンカーテンの設置など、節電に取り組んでいます。2017年度は、特に省エネ設備の更新として成形機の油圧式から電動式への変更や圧縮機の台数制御など、また各事業所での照明LED化や生産の効率向上による電力削減に取り組んだ結果、消費電力量を年間3,303MWh削減することができました。また、小野、福知山、小淵沢の各事業所では太陽光発電を行っており、年間約3,608MWhを発電しました。

2017年度の国内CO2排出量は前年度比5.7%の大幅な減少となりました。海外についても、1.1%の減少となっています。日本の短期温室効果ガス削減目標は2005年度比で2020年に3.8%減、また、中期削減目標は、2013年度比で2030年に26%減となっています。この目標に対して、2017年度の実績は2005年度比で58.5%減、2013年度比で24.4%減となりました。

2016年度より省エネ法の事業者クラス分け評価制度が追加になりました。マクセル(株)とマクセル情映テック(株)は優良事業者としてSランク評価を受けました。

廃棄物の削減・循環的な利用

マクセルグループでは、「ゼロエミッション*」を実現するために、廃棄物の分別徹底のほか、各事業所の情報共有による有価化促進や社内での中間処理の拡充などの取り組みを徹底しています。

国内の2017年度の廃棄物有価物発生量は、前年度と横ばいとなりましたが、リサイクルの取り組みを強化した結果、国内製造拠点において17年連続ゼロエミッションを達成しました。

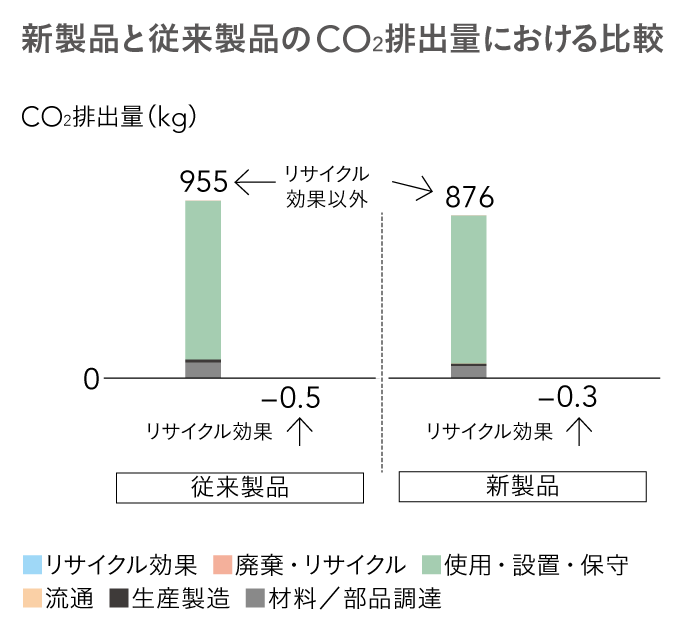

LCAによる環境性能の見える化

プロジェクターについてLCA(ライフサイクルアセスメント)に基づき、水、廃棄物、CO2排出量について従来製品との比較を行い、環境性能の見える化に取り組みました。その結果、CO2排出量については素材製造から製造、流通、使用、リサイクルに至るライフサイクル全体で、従来製品より削減となりました。その他の評価を行った水、廃棄物についても同様に削減となっています。

生産高輸送エネルギー原単位の把握

マクセルグループでは、さまざまな製品を取り扱っていることから、生産高に基づく輸送エネルギーの原単位を製造拠点ごとに把握しています。事業所の統合に伴う輸送効率アップにより、2017年度の全拠点合算は2016年度比で12%の減少となりました。

| 生産高(百万円) | 使用量(万トンキロ) | 原単位(トンキロ/百万円) | |

|---|---|---|---|

| 2016年度 | 56,216 | 1,147.4 | 204 |

| 2017年度 | 65,251 | 1,167.3 | 179 |

化学物質管理

マクセルグループは、VOCの大気への放出量低減のため、吸着材を利用した除去及び燃焼による処理を行っています。2017年度は、海外グループ事業所は設備改善や製造努力により引き続き33.3%減少しましたが、国内グループ事業所でのVOCを多く使用する製品の増産による前年度比16.4%増加の影響が大きく、マクセルグループ全体としては、VOC大気排出量は前年度比6.6%増となりました。またREACH規則やRoHS2指令の対応として、追加化学物質の含有把握と管理の取り組みを引き続き強化しました。

PCB使用機器は、保管及び処理状況を管理しています。2017年度は、大阪事業所と川崎事業所にてPCB廃棄物の処理を完了し、京都事業所では大型トランスの処理を行いました。

また大阪事業所では、長年懸念であった地下水汚染の浄化を完了しました。

水使用量削減の取り組み

マクセルグループでは、製造工程での水使用量削減に努めているほか、一度使用した水を再利用するなど、水資源の保全に努めています。2017年度の水使用量は、海外グループ事業所では前年度比2.4%増となったものの、国内グループ事業所で15.2%減と使用量を大きく減らしたことから、マクセルグループ全体では前年度比9.7%減となりました。

環境配慮製品による環境負荷低減

マクセルグループは、環境配慮設計アセスメント項目に従って、製品のライフサイクルの各段階における環境負荷を定量的に評価し、一定基準以上の製品を「環境配慮製品」として登録しています。2017年度は、保湿サポート器、高出力角形リチウムイオン電池、プロジェクター、ヘッドホン、ブチル粘着テープ及びダイシングテープなど17製品を登録しました。